Výzkum a vývoj

Co lze vidět, dokážeme změřit. Co vidět nelze, pravděpodobně také. V univerzitním prostředí se zabýváme výzkumem a vývojem. Naše pracoviště se věnuje výzkumu a vývoji unikátních optických měřicích systémů nebo automatizaci optické kontroly v průmyslu. V těchto oblastech máme hluboké znalosti, od kalibrace kamer, přes práci s obrazem až po triangulaci a rekonstrukci výsledku měření. Máme navíc k dispozici širokou škálu hardwaru pro různá měření, včetně vysokorychlostních aplikací. Komerční prostředí Vám nedokáže nabídnout řešení? Kontaktujte nás.

Řešené projekty

Kalibrace kamerového systému

Realizovali jsme měření kompletní geometrie kamerového systému, složeného ze 13 kamer snímajících prostor ve tvaru polokoule. Systém slouží pro snímání prostoru městských ulic ze střechy auta, podobně jako např. Google StreetView. Parametry kamerového systému, jako je vzájemná poloha kamer nebo jejich přesná vnitřní geometrie, budou využity při skládání 360 ° snímků. Pro měření jsme využili námi vyvinutou metodu kalibrace kamer ve velkém měřicím objemu.

Měření pohybu (trajektorie)

Měření pohybu (trajektorie) excentrické hmoty čerpadla

Excentrická hmota čerpadla obíhá po přibližně eliptické trajektorii, která závisí na tolerancích celého konstrukčního řetězce. Frekvence oběhu v provozních podmínkách je až 3600 ot./min, tedy 60 otáček za sekundu. Naším úkolem bylo tuto 2D eliptickou dráhu a natočení excentrické hmoty změřit s přesností dosahující 10 mikrometrů. Při řešení tohoto projektu jsme využili monokulární měření vysokorychlostní kamerou (7500 fps při rozlišení 1280 x 800 px ).

Měření těžkých výkovků

Měření těžkých výkovků v procesu výroby.

Jedná se o dlouhodobý projekt výzkumu a vývoje unikátního měřicího systému pro měření těžkých výkovků přímo v průmyslových podmínkách. Délka výkovků se pohybuje v řádu několika metrů a je nutné měřit profil jejich osy za tepla s chybou v řádu desetin až jednotek milimetrů. Z hlediska optického měření se jedná o velkou výzvu, ať už jde o robustní kalibraci kamer v průmyslovém prostředí nebo subpixelově přesnou detekci často málo kontrastních siluet objektu, rušených okujemi

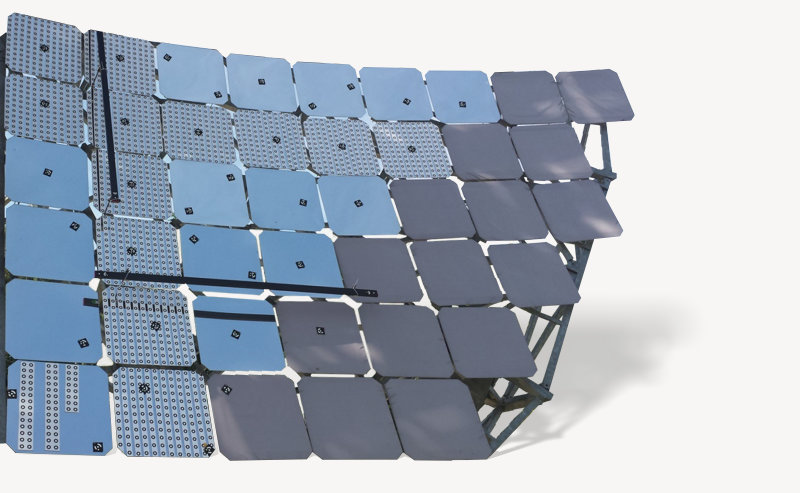

Automatizace robotického skenování

V uplynulých letech jsme vyvíjeli systém pro automatizované 3D skenování plechových dílů. U takových dílů dochází při použití optického 3D skeneru s proužkovou projekcí k nechtěným odleskům světla, které nepříjemně ovlivňují měření, vzniká nadbytečný šum a nedostatečně proskenované oblasti. Vyvíjený systém zohledňuje právě možné vznikající odlesky a měřící pozice navrhuje tak, aby tyto odlesky predikovaly a minimalizovaly. Simulované pozice a predikce naskenovaných dat je v poměrně velké shodě se skutečně naskenovanými daty.

Výzkum v oblasti matnících povlaků

Výzkum v oblasti matnících povlaků pro účely optického 3D skenování.

Uvědomujeme si důležitost těchto povlaků v procesu digitalizace dílů, jelikož bez jejich aplikace není možné skenovat povrchy s lesklým, tmavým, průhledným nebo průsvitným charakterem. Z praxe však víme, že při jejich neopatrném použití může docházet ke zkreslení skenované geometrie, což může při inspekci dílů a reverzním inženýrství negativně ovlivnit výsledky měření. V této souvislosti se snažíme optimalizovat proces jejich depozice z hlediska snížení jejich tloušťky a zlepšení jejich efektivity v procesu 3D skenování. Za tímto účelem na našem odboru vyvíjíme specifické nástřikové pistole a stejně tak analyzujeme nejrůznější matnící materiály. Díky výzkumu v oblasti matnících materiálů jsme schopni pro konkrétní aplikaci zvolit vždy ten nejlepší.